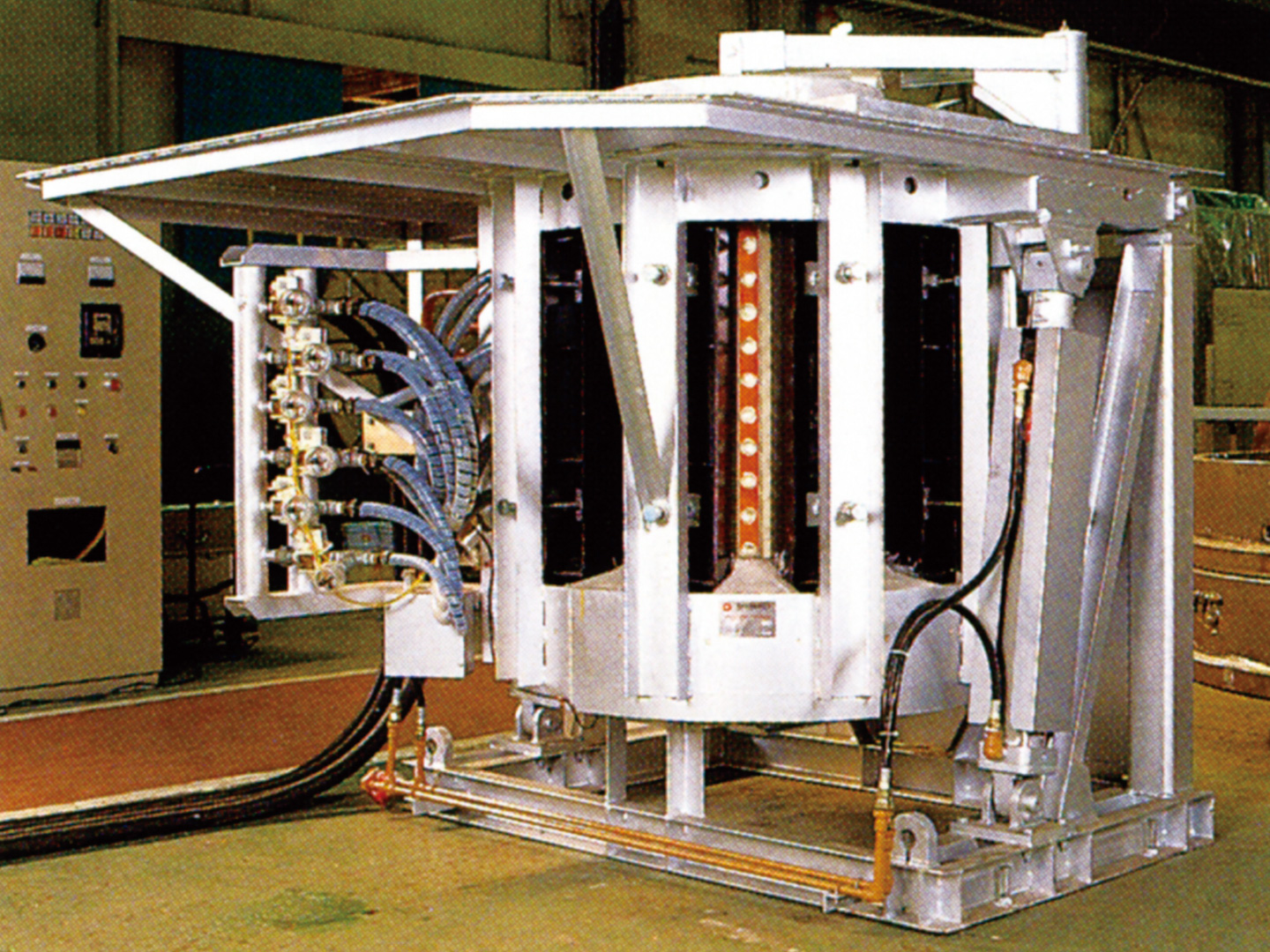

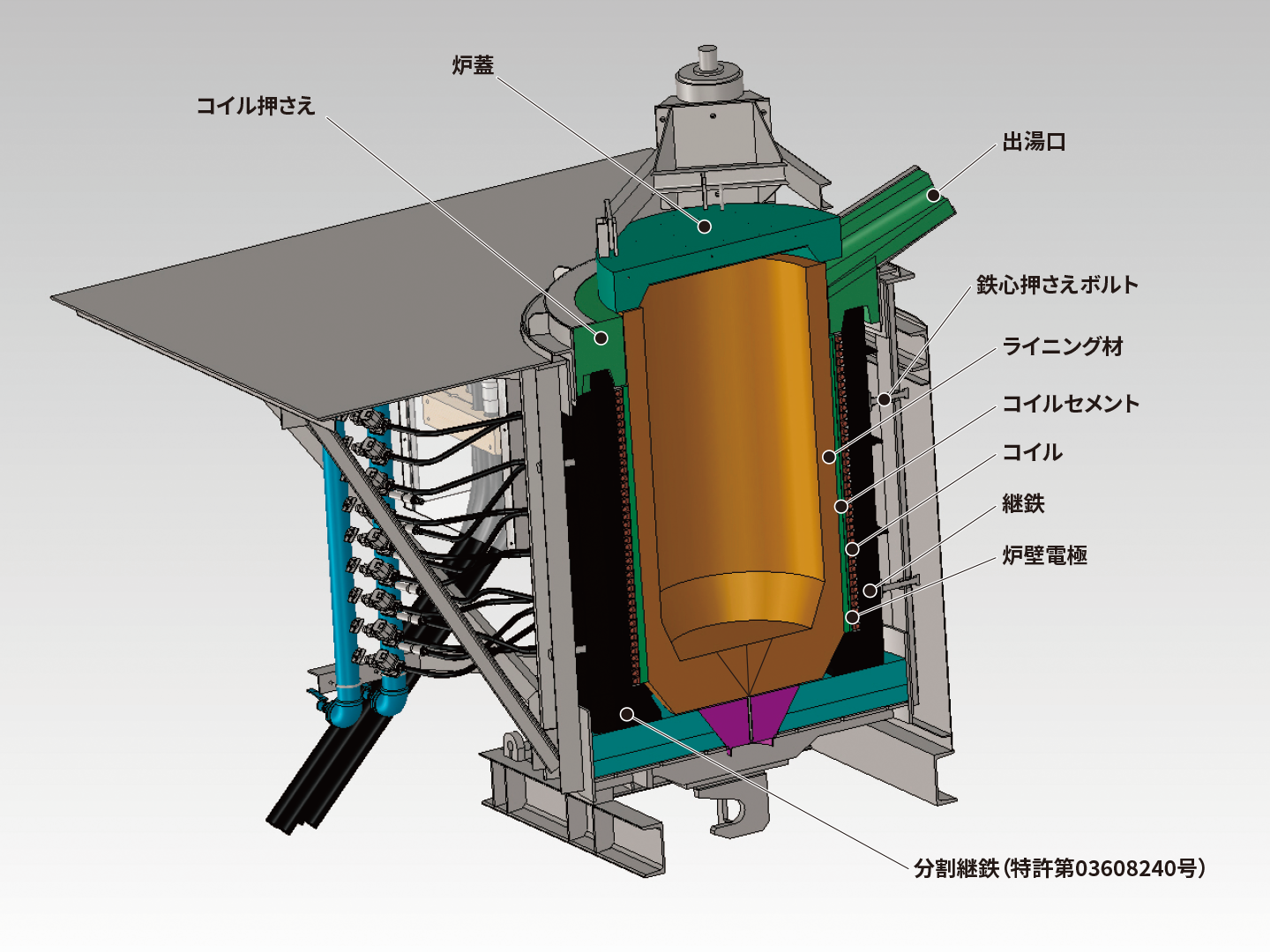

高周波誘導炉の特長

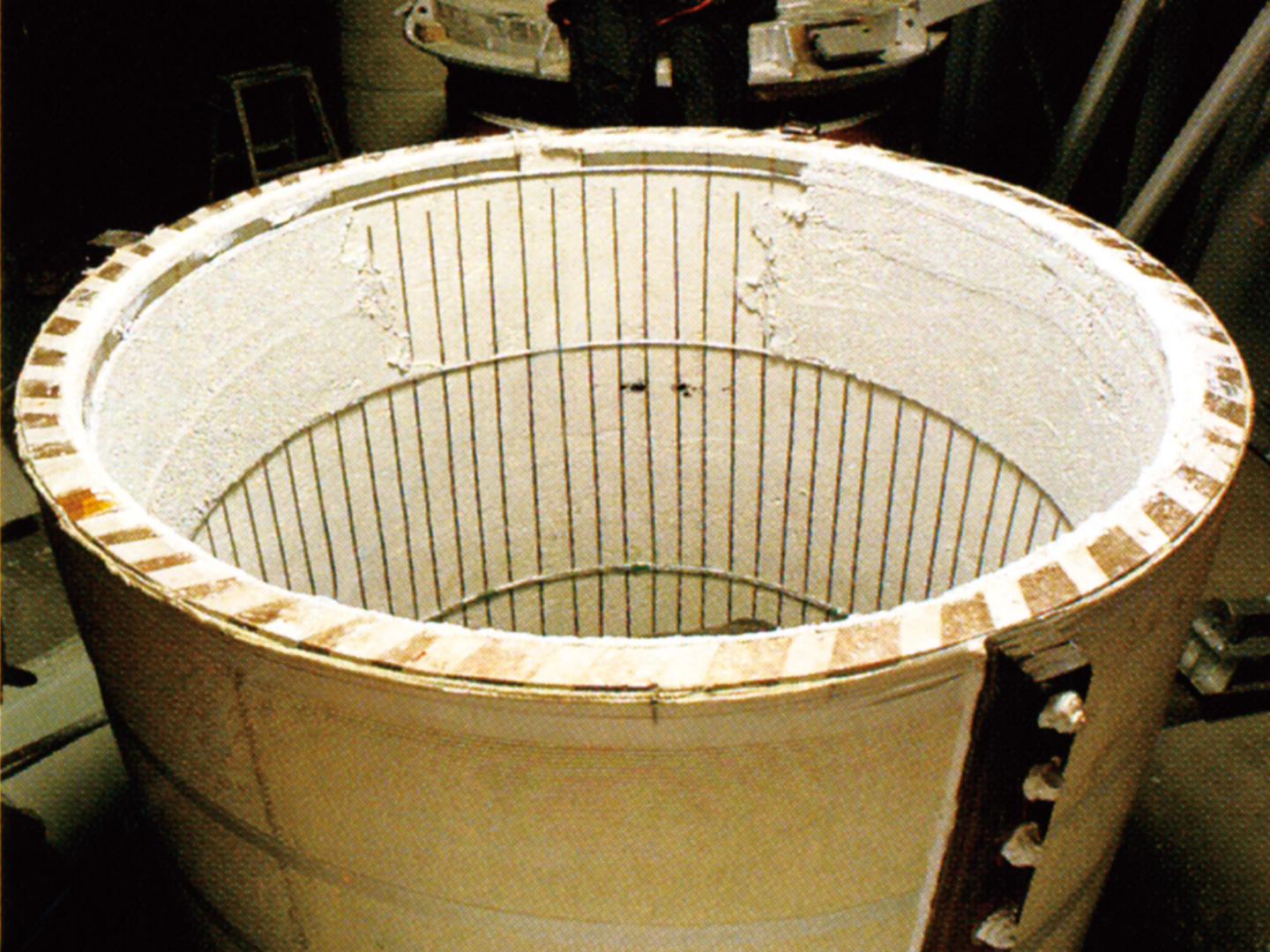

堅牢、長寿命の炉体構造

コイルの円周、上下方向に強力に締付けることにより、堅牢、超寿命の炉体構造を実現しました。

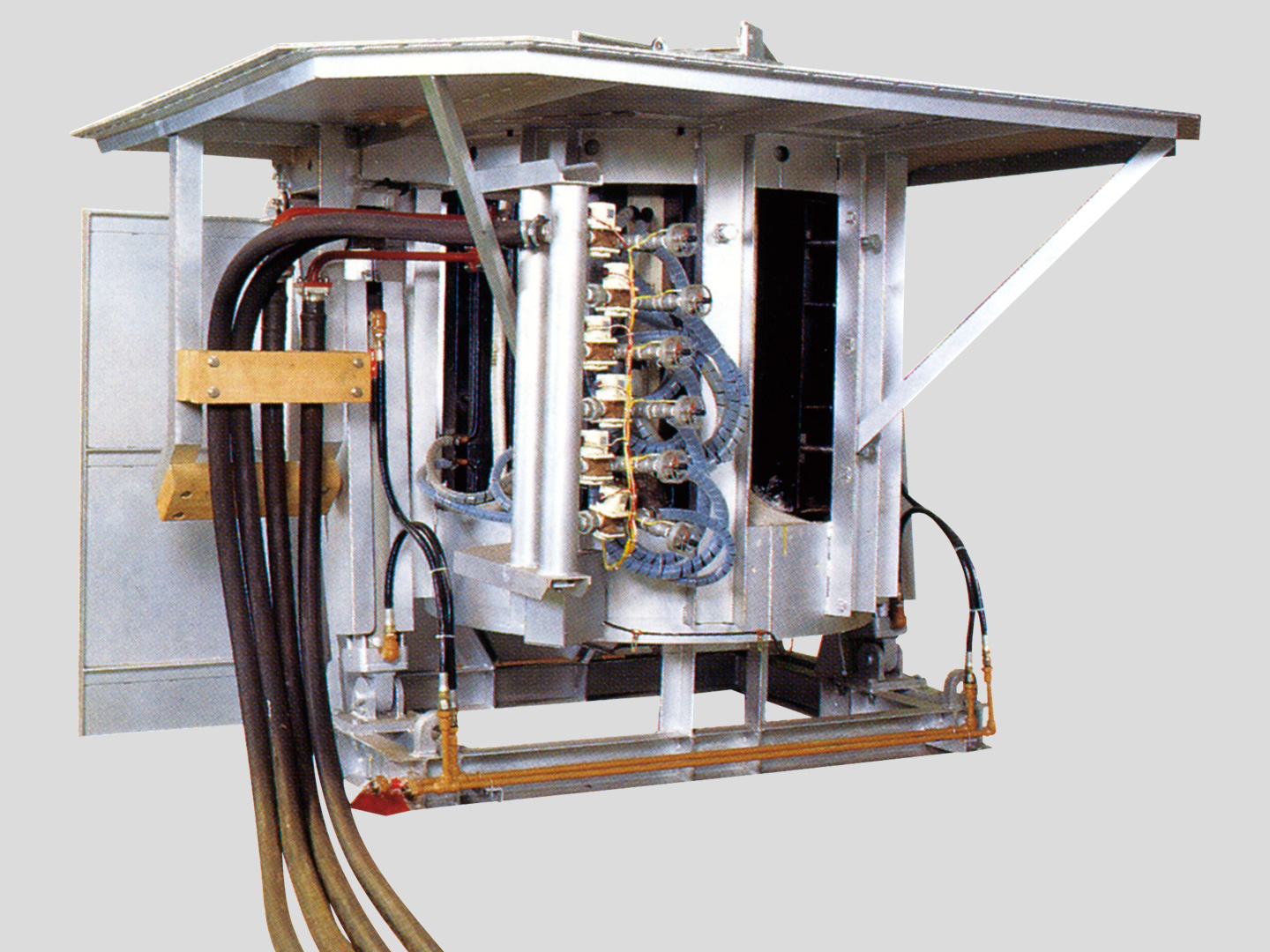

高効率の炉体と電源装置

- 断面積の大きい継鉄とL形継鉄を採用し磁気抵抗を減少させています。

- 炉体上下に磁気シールドを採用しストレイロスを削減しています。

- 炉体真横より水冷ケーブルを引き出し、ケーブルの長さを短縮し電力ロスを削減しています。

高効率な電源装置

高精度なトランジスタインバータとサイリスタインバータを採用しています。

信頼性が高いコイル絶縁とコイル保護

層間絶縁は厚い無機質絶縁材(H種炉用マイカ)を使用しています。

コイル内面はシリコンゴムでコーティング、コイル外周は外周絶 縁材で全面保護(コイルを露出させない)しています。

高い安全性

湯漏検出装置は実績のあるコイルセメント埋め込み方式で湯漏れを確実にキャッチします。

優れた操作性

タッチパネルの採用により、下記のような各種パターン運転と制御が可能です。

- 溶解パターンの設定(タイマ運転):冷炉パターン、焼結パターン。

- 故障表示と点検ガイダンスの表示。

- デマンド制御の設定変更。

- ワンタッチ電力変更。

容易なメンテナンス

L形継鉄が分割型のため、コイル交換が容易です。

確実な湯漏検出装置

横出し水冷ケーブル

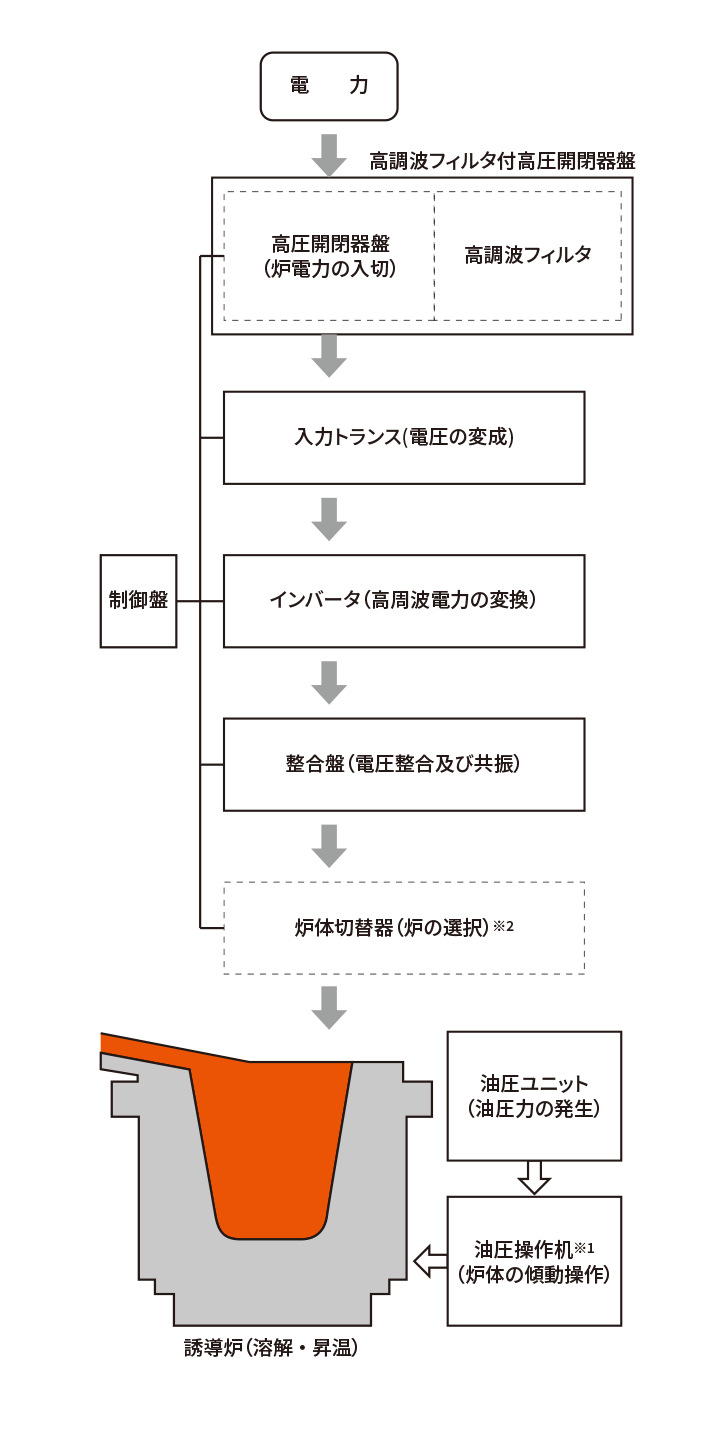

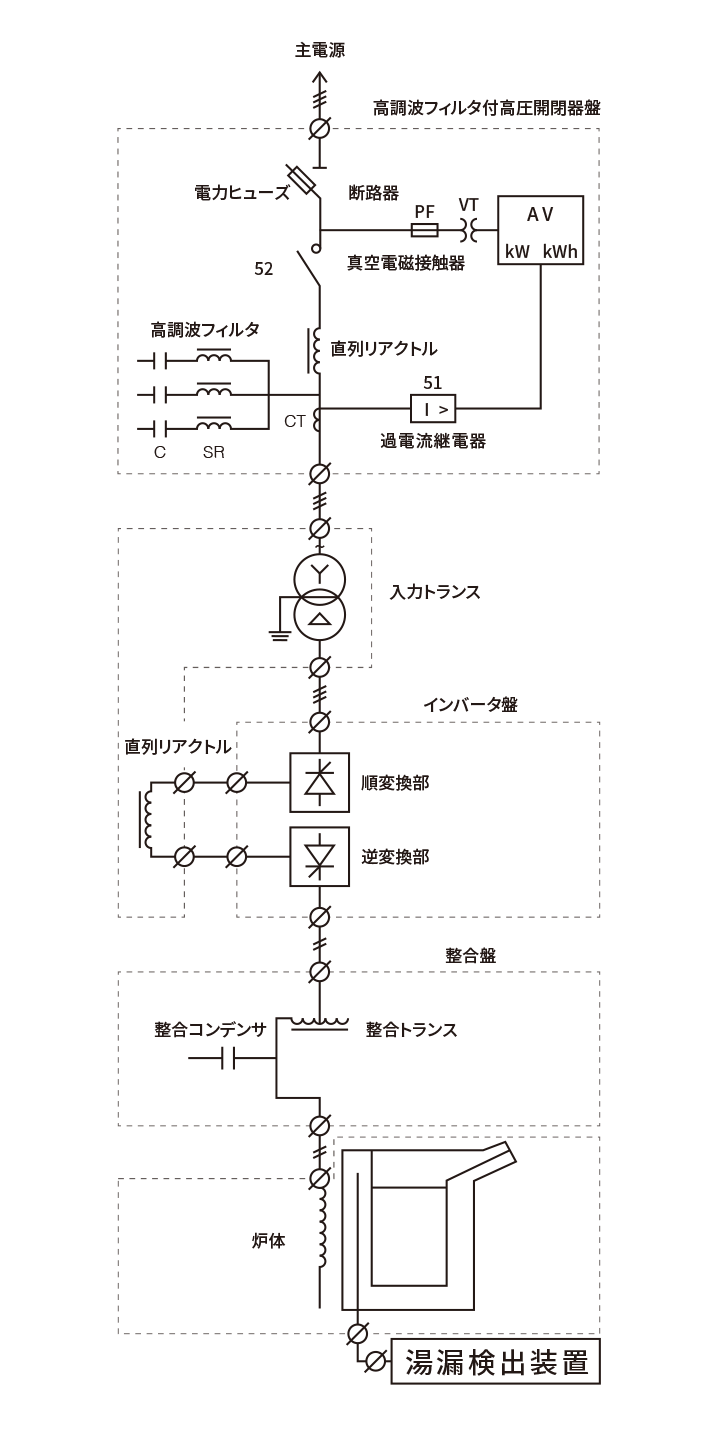

機器構成/主回路系統図

機器構成

- 炉蓋の油圧開閉操作はオプションです。

- 炉体切替器は1炉1電源方式の場合は不要です。

主回路系統図

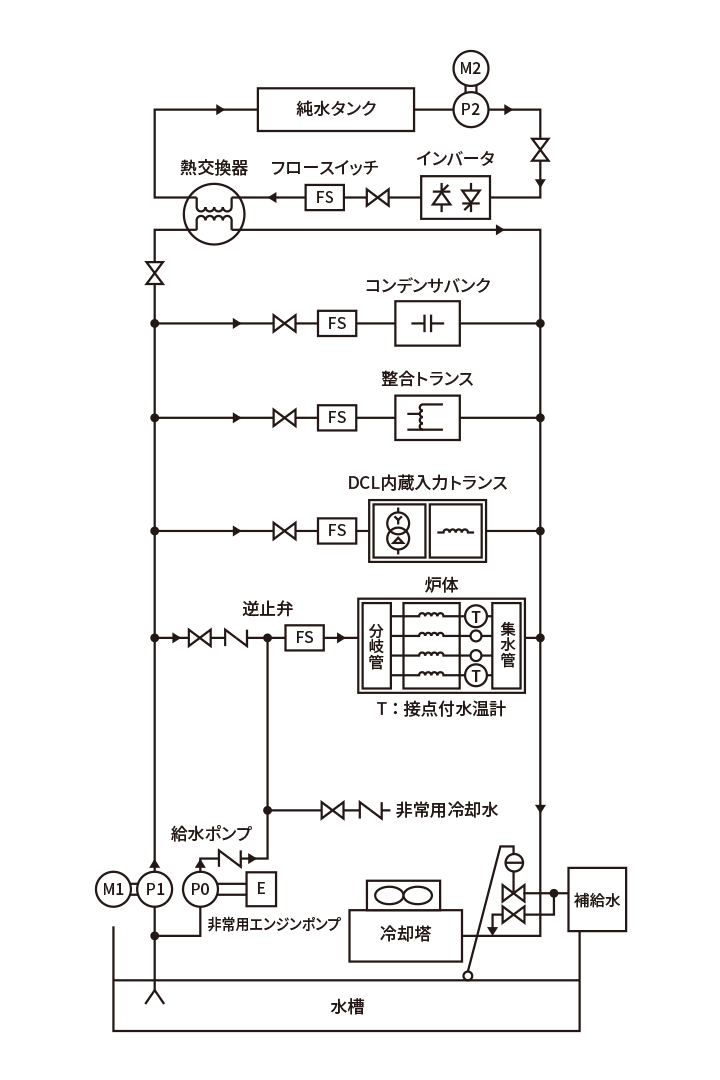

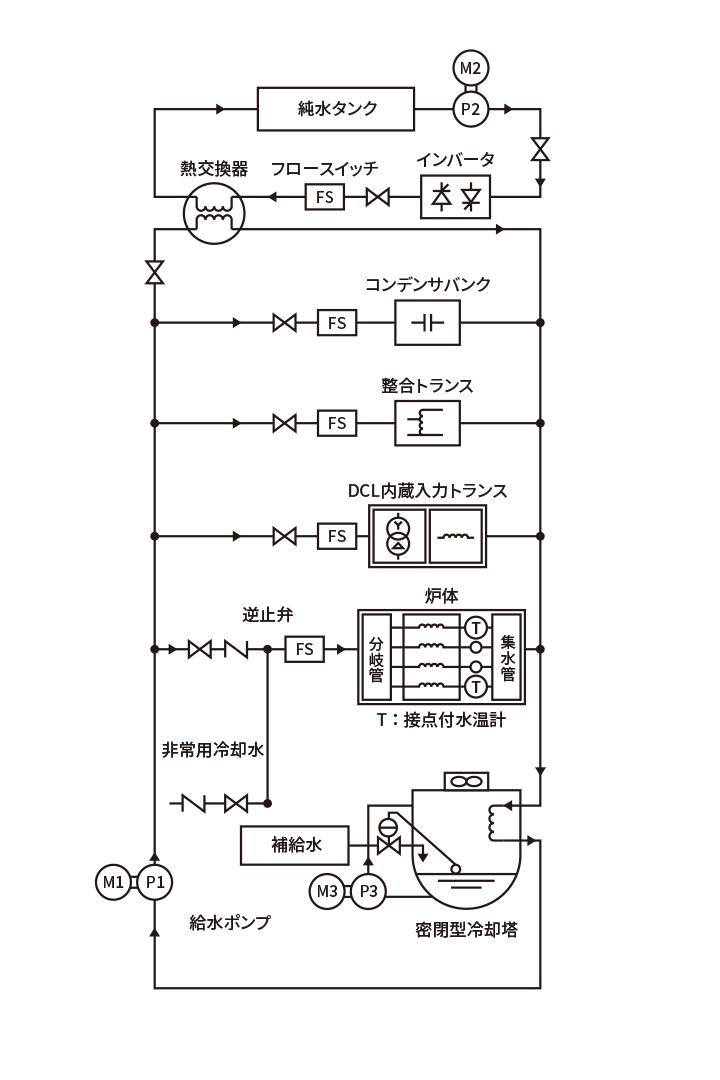

冷却水設備

誘導炉・入力トランス・コンデンサ用冷却水の水質基準

推奨する水質基準は下表の通りです。

| 項目 | 基準値 | 項目 | 基準値 |

|---|---|---|---|

| 色 | 無色 | シリカ | <20PPM |

| 電気抵抗 | >3500Ω-cm | 蒸発残留物 | <120PPM |

| 水素イオン指数 | 6.5-7.5 | 塩素イオン | <30PPM |

| 全硬度 | <100PPM | 硫酸イオン | <20PPM |

| 全鉄分 | <0.5PPM | アンモニウムイオン | <0.1PPM |

開放型(標準)

密閉型(オプション)

特性一覧表

鋳鉄/鋳鋼溶解炉

| 炉形式 | 炉容量 (kg) |

炉電力 (kW) |

周波数 (Hz) |

鋳鉄溶解 1500℃ | 鋳鋼溶解 1600℃ | ||

|---|---|---|---|---|---|---|---|

| 所要電力量 (kWh/ton) |

溶解時間 (min) |

所要電力量 (kWh/ton) |

溶解時間 (min) |

||||

| HRS15A-30 | 15 | 30 | 3K | 790 | 24 | 860 | 26 |

| HRS30A-50 | 30 | 50 | 2K | 760 | 28 | 790 | 29 |

| HRS50A-100 | 50 | 100 | 2K | 690 | 21 | 760 | 23 |

| HRS100MS-150 | 100 | 150 | 1K | 610 | 25 | 650 | 27 |

| HRS200MS-200 | 200 | 200 | 1K | 585 | 36 | 645 | 39 |

| HRS300MS-350 | 300 | 350 | 500.1K | 560 | 29 | 630 | 32 |

| HRS500MS-350 | 500 | 350 | 500.1K | 570 | 49 | 620 | 55 |

| HRS500MS-600 | 500 | 600 | 500.1K | 521 | 27 | 546 | 28 |

| HRS1000MS-600 | 1000 | 600 | 500.1K | 524 | 53 | 560 | 58 |

| HRS1000MS-900 | 1000 | 900 | 500 | 510 | 34 | 533 | 37 |

| HRS1000MS-1200 | 1000 | 1200 | 500 | 500 | 25 | 521 | 28 |

| HRS1500MS-900 | 1500 | 900 | 500 | 515 | 52 | 540 | 56 |

| HRS1500MS-1200 | 1500 | 1200 | 500 | 505 | 38 | 531 | 41 |

| HRS1500MS-1500 | 1500 | 1500 | 500 | 500 | 30 | 526 | 32 |

| HRS2000MS-900 | 2000 | 900 | 500 | 523 | 70 | 543 | 76 |

| HRS2000MS-1200 | 2000 | 1200 | 500 | 510 | 51 | 535 | 55 |

| HRS2000MS-1500 | 2000 | 1500 | 500 | 503 | 41 | 528 | 43 |

| HRS2000MS-1800 | 2000 | 1800 | 500 | 499 | 34 | 519 | 36 |

| HRS3000MS-1200 | 3000 | 1200 | 500 | 512 | 79 | 537 | 83 |

| HRS3000MS-1500 | 3000 | 1500 | 500 | 505 | 61 | 530 | 66 |

| HRS3000MS-1800 | 3000 | 1800 | 500 | 500 | 51 | 525 | 54 |

| HRS3000MS-2400 | 3000 | 2400 | 500 | 495 | 38 | 515 | 40 |

| HRS5000MS-1800 | 5000 | 1800 | 500 | 502 | 86 | 527 | 91 |

| HRS5000MS-2400 | 5000 | 2400 | 500 | 498 | 63 | 523 | 67 |

| HRS5000MS-3000 | 5000 | 3000 | 500 | 497 | 50 | 511 | 53 |

| HRS5000MS-3500 | 5000 | 3500 | 500 | 497 | 43 | 511 | 47 |

銅合金溶解炉

| 炉形式 | 炉容量 (kg) |

炉電力 (kW) |

周波数 (Hz) |

鋳鉄溶解 1250℃ | |

|---|---|---|---|---|---|

| 所要電力量 (kWh/ton) |

溶解時間 (min) |

||||

| HRC100MS-100 | 100 | 100 | 1000 | 399 | 25 |

| HRC200MS-150 | 200 | 150 | 1000 | 381 | 31 |

| HRC300MS-200 | 300 | 200 | 1000 | 374 | 35 |

| HRC500MS-300 | 500 | 300 | 500 | 374 | 38 |

| HRC1000MS-600 | 1000 | 600 | 500 | 346 | 36 |

- 上表の溶解時間、所要電力量は、ライニングへの蓄熱が十分行われた状態で残湯をせずに炉蓋を閉じて溶解する場合の特性値です。

なお、材料投入、徐滓、成分調整、測温、出湯などの為の休電時間および保温の為の保持電力などは含まれません。 - オーバーチャージは定格炉容量の10%までです。

- 実際の操業では投入材料の材質や形状、投入方法、溶湯処理などの操業条件によって特性値が変動します。

- 上表以外の定格の炉も製作可能です。

- 上記の特性値には溶解方法により5%程度の変動があります。

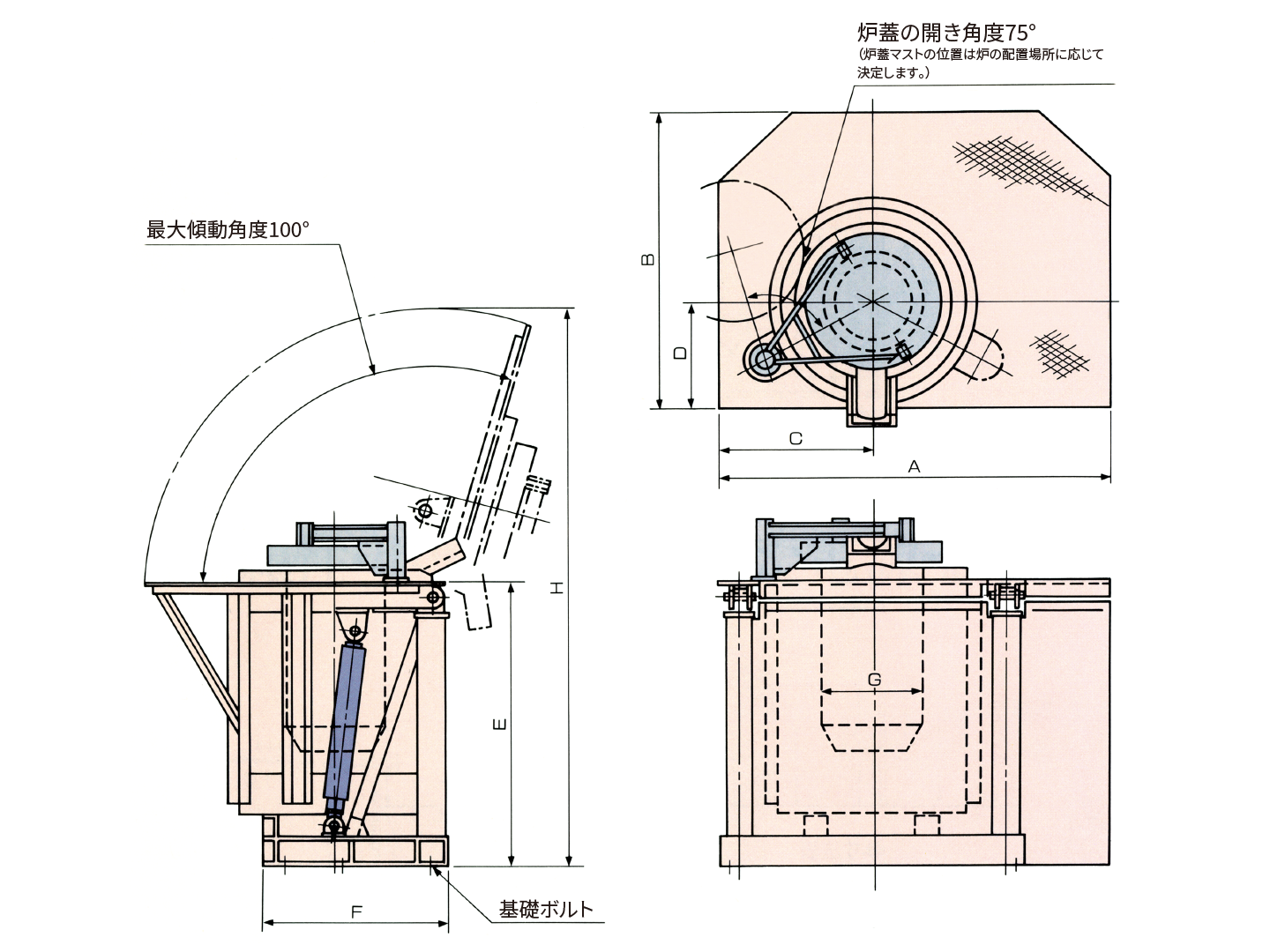

外形寸法図

寸法表(炉容量は鋳鉄/鋳鋼の場合を示します)

単位:mm

| 炉容量 (kg) |

重量 (kg) |

A | B | C | D | E | F | G | H |

|---|---|---|---|---|---|---|---|---|---|

| 200 | 1750 | 1850 | 1530 | 700 | 480 | 1315 | 800 | 290 | 2780 |

| 300 | 2250 | 1950 | 1580 | 750 | 530 | 1405 | 870 | 330 | 2875 |

| 500 | 3300 | 2100 | 1745 | 825 | 595 | 1505 | 960 | 400 | 3130 |

| 1000 | 5350 | 2340 | 2090 | 925 | 690 | 1625 | 1105 | 500 | 3581 |

| 1500 | 6300 | 2500 | 2230 | 1000 | 730 | 1760 | 1200 | 600 | 3840 |

| 2000 | 7200 | 2650 | 2350 | 1050 | 750 | 1975 | 1250 | 630 | 4145 |

| 3000 | 10600 | 3100 | 2650 | 1175 | 850 | 2110 | 1380 | 720 | 4580 |

| 5000 | 13000 | 3700 | 3150 | 1400 | 1100 | 2550 | 1720 | 940 | 4828 |

重量には溶湯重量を含んでいません。

アフターサービス

誘導炉は過酷な環境で使用されている事と、不十分な日常の保守・メンテナンスと 相まって、突発の設備停止の可能性が年を追うごとに高くなります。このような、トラブルを未然に防止するには、定期的な点検とメンテナンスが不可欠です。当社はシンフォニアテクノロジー(旧神鋼電機)のサービス会社として、全国にサービス拠点を持ち、もしお客様で突発の設備停止が発生した場合でも、オンコール体制で安全・安心をお届けしています。